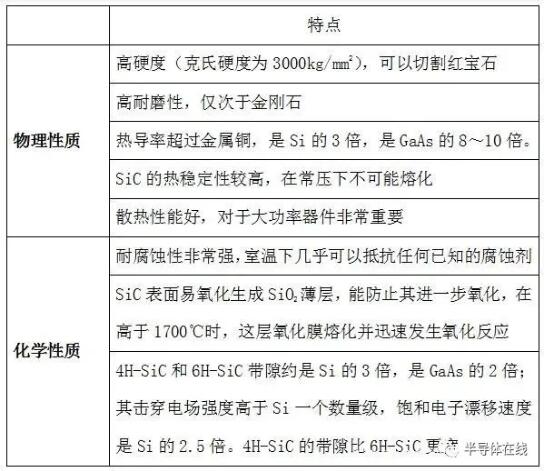

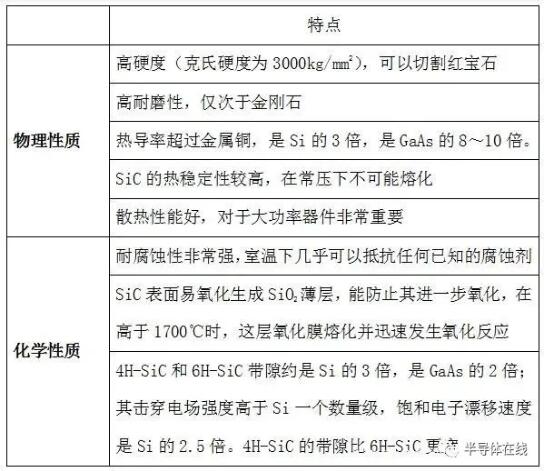

碳化硅(SiC)材料是功率半導體行業主要進步發展方向,用于制作功率器件,可顯著提高電能利用率。可預見的未來內,新能源汽車是碳化硅功率器件的主要應用場景。特斯拉作為技術先驅,已率先在Model 3中集成全碳化硅模塊,其他一線車企亦皆計劃擴大碳化硅的應用。隨著碳化硅器件制造成本的日漸降低、工藝技術的逐步成熟,碳化硅功率器件行業未來可期。 【什么是碳化硅?】 碳化硅(SiC)是第三代化合物半導體材料。半導體產業的基石是芯片,制作芯片的核心材料按照歷史進程分為:[敏感詞]代半導體材料(大部分為目前廣泛使用的高純度硅),第二代化合物半導體材料(砷化鎵、磷化銦),第三代化合物半導體材料(碳化硅、氮化鎵) 。碳化硅因其優越的物理性能:高禁帶寬度(對應高擊穿電場和高功率密度)、高電導率、高熱導率,將是未來最被廣泛使用的制作半導體芯片的基礎材料。 【碳化硅的物理化學性能】

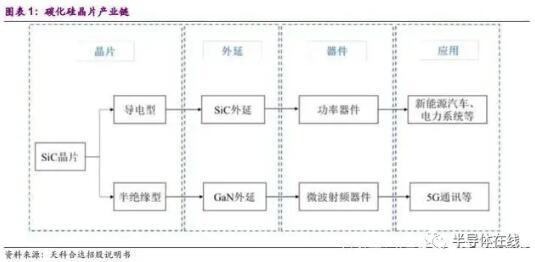

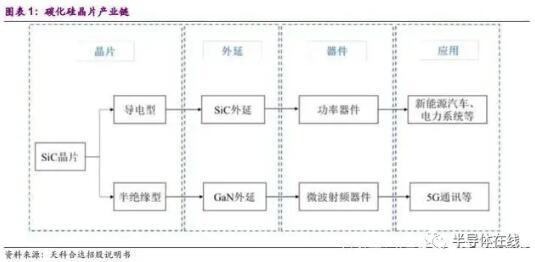

碳化硅在半導體芯片中的主要形式為襯底。半導體芯片分為集成電路和分立器件,但不論是集成電路還是分立器件,其基本結構都可劃分為“襯底-外延-器件” 結構。碳化硅在半導體中存在的主要形式是作為襯底材料。

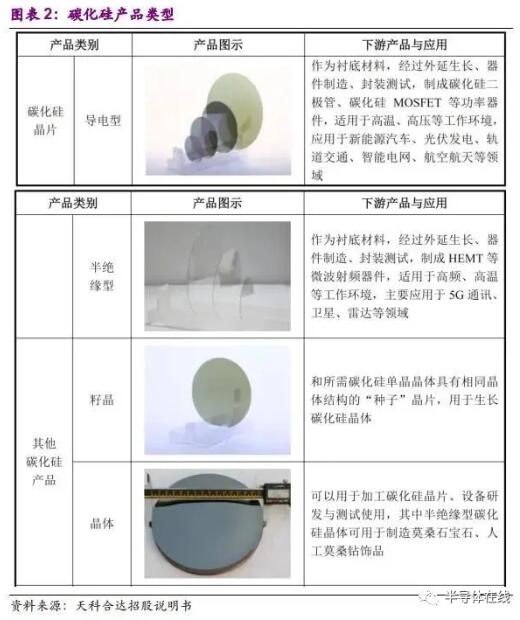

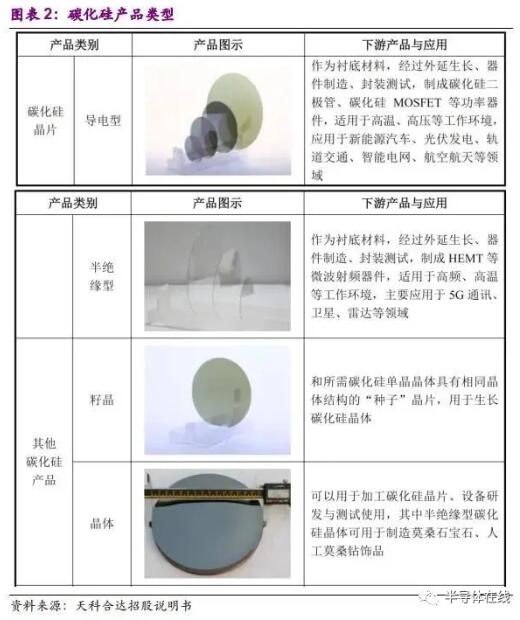

碳化硅晶片是碳化硅晶體經過切割、研磨、拋光、清洗等工序加工形成的單晶薄片。 碳化硅晶片作為半導體襯底材料,經過外延生長、器件制造等環節,可制成碳化硅基功率器件和微波射頻器件,是第三代半導體產業發展的重要基礎材料。 根據電阻率不同,碳化硅晶片可分為導電型和半絕緣型。其中,導電型碳化硅晶片主要應用于制造耐高溫、耐高壓的功率器件,市場規模較大;半絕緣型碳化硅襯底主要應用于微波射頻器件等領域,隨著 5G 通訊網絡的加速建設,市場需求提升較為明顯。

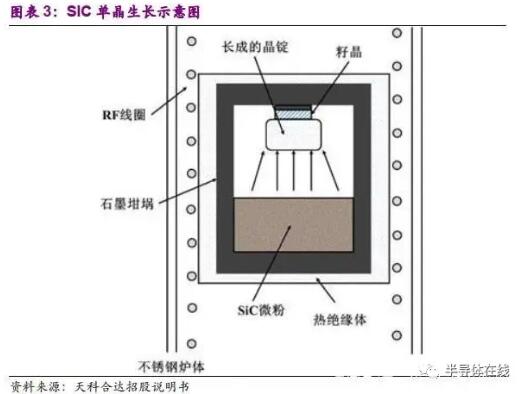

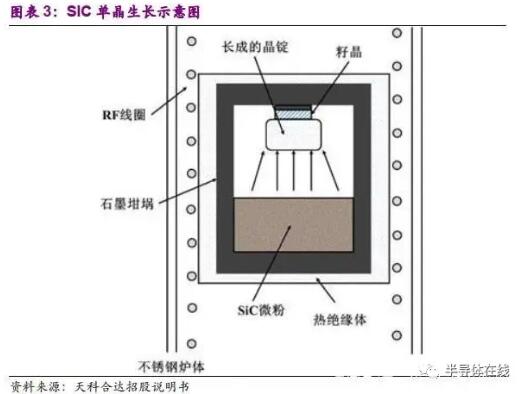

【碳化硅加工工藝研究】 SiC的硬度僅次于金剛石,可以作為砂輪等磨具的磨料,因此對其進行機械加工主要是利用金剛石砂輪磨削、研磨和拋光,其中金剛石砂輪磨削加工的效率[敏感詞],是加工SiC的重要手段。但是SiC材料不僅具有高硬度的特點,高脆性、低斷裂韌性也使得其磨削加工過程中易引起材料的脆性斷裂從而在材料表面留下表面破碎層,且產生較為嚴重的表面與亞表層損傷,影響加工精度。因此,深入研究SiC磨削機理與亞表面損傷對于提高SiC磨削加工效率和表面質量具有重要意義。 1、硬脆材料的研磨機理 對硬脆材料進行研磨,磨料對其具有滾軋作用或微切削作用。磨粒作用于有凹凸和裂紋的表面上時,隨著研磨加工的進行,在研磨載荷的作用下,部分磨粒被壓入工件,并用露出的[敏感詞]劃刻工件的表面進行微切削加工。另一部分磨粒在工件和研磨盤之間進行滾動而產生滾軋作用,使工件的表面形成微裂紋,裂紋延伸使工件表面形成脆性碎裂的切屑,從而達到表面去除的目的。 因為硬脆材料的抗拉強度比抗壓強度要小,對磨粒施加載荷時,會在硬脆材料表面的拉伸應力的[敏感詞]處產生微裂紋。當縱橫交錯的裂紋延伸且相互交叉時,受裂紋包圍的部分就會破碎并崩離出小碎塊。此為硬脆材料研磨時的切屑生成和表面形成的基本過程。 由于碳化硅材料屬于高硬脆性材料,需要采用專用的研磨液,碳化硅研磨的主要技術難點在于高硬度材料減薄厚度的精確測量及控制,磨削后晶圓表面出現損傷、微裂紋和殘余應力,碳化硅晶圓減薄后會產生比碳化硅晶圓更大的翹曲現象。 2、碳化硅的拋光加工研究 目前碳化硅的拋光方法主要有:機械拋光、磁流變拋光、化學機械拋光(CMP)、電化學拋光(ECMP)、催化劑輔助拋光或催化輔助刻蝕(CACP/CARE)、摩擦化學拋光(TCP,又稱無磨料拋光)和等離子輔助拋光(PAP)等。 化學機械拋光(CMP)技術是目前半導體加工的重要手段,也是目前能將單晶硅表面加工到原子級光滑最有效的工藝方法,是能在加工過程中同時實現局部和全局平坦化的[敏感詞]實用技術。 CMP的加工效率主要由工件表面的化學反應速率決定。通過研究工藝參數對SiC材料拋光速率的影響,結果表明:旋轉速率和拋光壓力的影響較大;溫度和拋光液pH值的影響不大。為提高材料的拋光速率應盡量提高轉速,雖然增加拋光壓力也可提高去除速率,但容易損壞拋光墊。 目前的碳化硅拋光方法存在著材料去除率低、成本高的問題,且無磨粒研拋、催化輔助加工等加工方法,由于要求的條件苛刻、裝置操作復雜,目前仍處在實驗室范圍內,批量生產的實現可能性不大。 人類1905年 [敏感詞]次在隕石中發現碳化硅,現在主要來源于人工合成,碳化硅有許多用途,行業跨度大,可用于單晶硅、多晶硅、砷化鉀、石英晶體等、太陽能光伏產業、半導體產業、壓電晶體產業工程性加工材料。 【碳化硅加工工藝流程】 碳化硅晶片是以高純硅粉和高純碳粉作為原材料,采用物理氣相傳輸法(PVT) 生長碳化硅晶體,加工制成碳化硅晶片。 ①原料合成。將高純硅粉和高純碳粉按一定配比混合,在 2,000℃以上的高溫下反應合成碳化硅顆粒。再經過破碎、清洗等工序,制得滿足晶體生長要求的高純度碳化硅微粉原料。 ②晶體生長。以高純度碳化硅微粉為原料,使用自主研制的晶體生長爐,采用物理氣相傳輸法(PVT 法)生長碳化硅晶體。其生長原理如下圖所示:

將高純碳化硅微粉和籽晶分別置于單晶生長爐內圓柱狀密閉的石墨坩堝下部和頂部,通過電磁感應將坩堝加熱至 2,000℃以上,控制籽晶處溫度略低于下部微粉處,在坩堝內形成軸向溫度梯度。碳化硅微粉在高溫下升華形成氣相的 Si2C、 SiC2、 Si 等物質,在溫度梯度驅動下到達溫度較低的籽晶處,并在其上結晶形成圓柱狀碳化硅晶錠。 ③晶錠加工。將制得的碳化硅晶錠使用 X 射線單晶定向儀進行定向,之后磨平、滾磨,加工成標準直徑尺寸的碳化硅晶體。 ④晶體切割。使用多線切割設備,將碳化硅晶體切割成厚度不超過 1mm 的薄片。 ⑤晶片研磨。通過不同顆粒粒徑的金剛石研磨液將晶片研磨到所需的平整度和粗糙度。 ⑥晶片拋光。通過機械拋光和化學機械拋光方法得到表面無損傷的碳化硅拋光片。 ⑦晶片檢測。使用光學顯微鏡、 X 射線衍射儀、原子力顯微鏡、非接觸電阻率測試儀、表面平整度測試儀、表面缺陷綜合測試儀等儀器設備,檢測碳化硅晶片的微管密度、結晶質量、表面粗糙度、電阻率、翹曲度、彎曲度、厚度變化、表面劃痕等各項參數指標,據此判定晶片的質量等級。 ⑧晶片清洗。以清洗藥劑和純水對碳化硅拋光片進行清洗處理,去除拋光片上殘留的拋光液等表面沾污物,再通過超高純氮氣和甩干機將晶片吹干、甩干;將晶片在超凈室封裝在潔凈片盒內,形成可供下游即開即用的碳化硅晶片。 晶片尺寸越大,對應晶體的生長與加工技術難度越大,而下游器件的制造效率越高、單位成本越低。目前國際碳化硅晶片廠商主要提供 4 英寸至 6英寸碳化硅晶片, CREE、 II-VI 等國際龍頭企業已開始投資建設 8 英寸碳化硅晶片生產線。 【碳化硅行業情況】

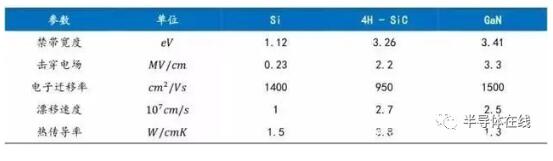

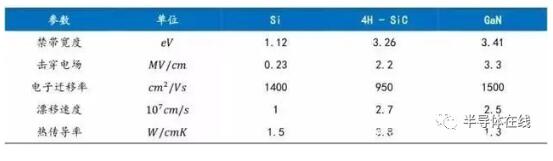

01、碳化硅(SiC)是高功率器件理想材料 硅是半導體行業[敏感詞]代基礎材料,目前全球95%以上的集成電路元器件是以硅為襯底制造的。目前,隨著電動汽車、5G等應用的發展,高功率、耐高壓、高頻率器件需求快速增長。 當電壓大于900V,要實現更大功率時,硅基功率MOSFET和

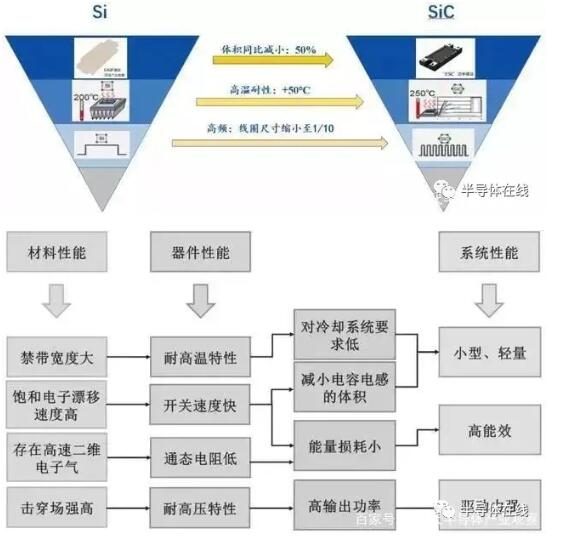

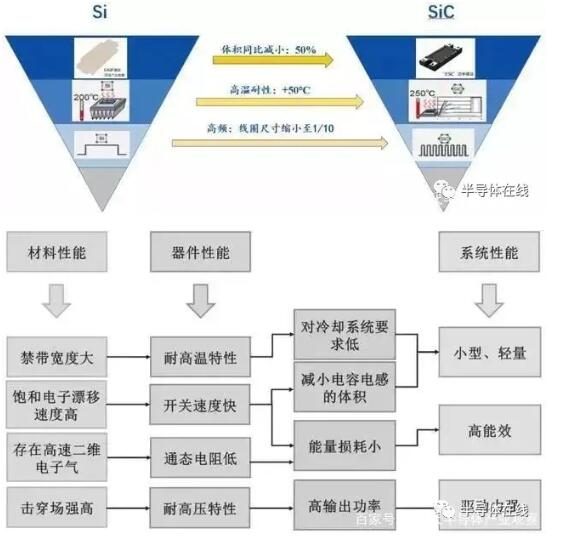

IGBT就暴露出短板,其在轉換效率,開關頻率,工作溫度等多方面都將受限。而碳化硅(SiC)材料由于具有禁帶寬度大(Si的3倍)、熱導率高(Si的3.3倍或GaAs的10倍)、電子飽和遷移速率高(Si的2.5倍)和擊穿電場高(Si的10倍或GaAs的5倍)等性質,SiC器件在高溫、高壓、高頻、大功率電子器件領域和航天、[敏感詞]、核能等[敏感詞]環境應用領域有著不可替代的優勢,彌補了傳統半導體材料器件在實際應用中的缺陷,正逐漸成為功率半導體的主流。 碳化硅是用石英砂、石油焦(或煤焦)、木屑(生產綠色碳化硅時需要加食鹽)等原料通過電阻爐高溫冶煉而成。 02、SiC功率半導體器件優勢 第三代半導體,由于在物理結構上具有能級禁帶寬的特點,又稱為寬禁帶半導體,主要是以氮化鎵和碳化硅為代表,其在半導體性能特征上與[敏感詞]代的硅、第二代的砷化鎵有所區別,使得其能夠具備高禁帶寬度、高熱導率、高擊穿場強、高電子飽和漂移速率等優勢,從而能夠開發出更適應高溫、高功率、高壓、高頻以及抗輻射等惡劣條件的小型化功率半導體器件,可有效突破傳統硅基功率半導體器件及其材料的物理極限。

資料來源:Semikron – Application Manual Power Semicondu 整體來看,碳化硅的耐高壓能力是硅的10倍、耐高溫能力是硅的2倍、高頻能力是硅的2倍,與硅基模塊相比,碳化硅二極管及開關管組成的模塊(全碳模塊),不僅具有碳化硅材料本征特性優勢,還可以縮小模塊體積50%以上、消減電子轉換損耗80%以上,從而降低綜合成本。

資料來源:Rohm,國元證券研究中心

數據來源:第三代半導體產業技術創新戰略聯盟《第三代半導體電力電子技術路線圖》 03、SiC器件的典型應用 1. 5G基建——通信電源 通信電源是服務器、基站通訊的能源庫,為各種傳輸設備提供電能,保證通訊系統正常運行。碳化硅MOSFET的高頻特性使得電源電路中的磁性單元體積更小、重量更輕,電源整體效率更高;

碳化硅肖特基二極管反向恢復幾乎為零的特性使其在許多PFC電路中具有廣闊的應用前景。例如,在3kW高效通信電源無橋交錯PFC電路中,使用650V/10A

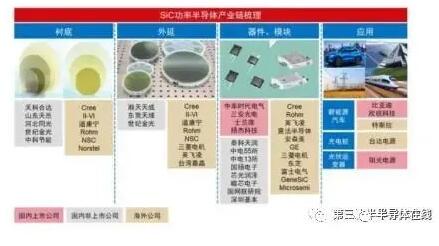

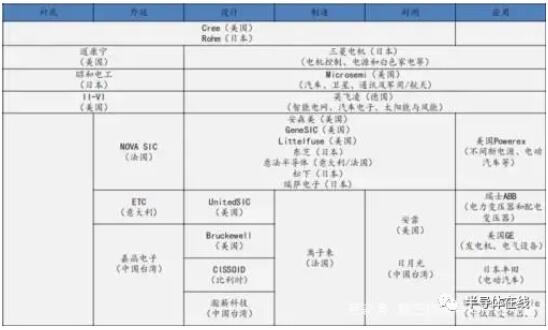

碳化硅肖特基二極管,可以幫助客戶實現滿載效率大于等于95%的高技術要求。 2. 新能源汽車充電樁——充電樁電源模塊 新能源汽車行業的快速發展帶動了充電柱的需求增長,對新能源電動汽車而言,提升充電速度和降低充電成本是行業發展的兩大目標。在充電樁電源模塊中使用碳化硅器件,可以實現充電樁電源模塊的高效化和高功率化,進而實現充電速度的提升和充電成本的降低。 3. 大數據中心、工業互聯網——服務器電源 服務器電源是服務器能源庫,服務器提供電能,保證服務器系統正常運行。在服務器電源中使用碳化硅功率器件,可以提升服務器電源的功率密度和效率,整體上縮小數據中心的體積,實現數據中心整體建設成本的降低,同時實現更高的環保效率。例如,在3kW服務器電源模塊中,在圖騰柱PFC中使用碳化硅MOSFET可以顯著提升服務器電源的效率,實現更高的效率要求。 4.特高壓——應用柔性輸電直流斷路器 特高壓作為大型系統工程,將催發從原材料和元器件等一系列的需求,而功率器件是輸電端特高壓直流輸電中FACTS柔性輸電技術和變電端電力電子變壓器(PET)的關鍵器件。直流斷路器作為柔性直流輸電的關鍵部分之一,其可靠性對整個輸電系統的穩定性有著較大影響。使用傳統硅基器件設計直流斷路器需要多級子單元串聯,在直流斷路器中使用高電壓碳化硅器件可以大大減少串聯子單元數量,是行業研究的重點方向。 5. 城際高鐵和城際軌道交通——牽引變流器、電力電子變壓器、輔助變流器、輔助電源 未來軌道交通對電力電子裝置,比如牽引變流器、電力電子電壓器等提出了更高的要求。采用碳化硅功率器件可以大幅度提高這些裝置的功率密度和工作效率,將有助于明顯減輕軌道交通的載重系統。碳化硅器件可以實現設備進一步高效率化和小型化,在軌道交通方面具有巨大的技術優勢。日本新干線N700S已經率先在牽引變流器中使用碳化硅功率器件,大幅降低整車的重量,實現更高的運載效率和降低運營成本。 04、SiC器件市場未來將實現快速增長 根據YoleDéveloppement的數據,2018年全球SiC器件市場規模為4.2億美元,2019年規模增長至5.64億美元。未來,隨著電動汽車、動力電池,以及電力供應和太陽能的發展,SiC器件市場將進一步快速增長,特別是電動汽車及動力電池的驅動。預計2024年,全球SiC器件市場規模將增長至20億美元,2018至2024年期間的復合增長率接近30%。根據Yole預測,2020年SiC器件市場規模仍有增長,預計在2023年隨著電動汽車的崛起開始快速增長。 據IHS數據,2023年全球SiC器件需求有望達16.44億美元,2017-2023年復合增速約為26.6%;下游主要應用場景包含EV、快充樁、UPS電源(通信)、光伏、軌交以及航天[敏感詞]等領域,其中電動車行業有望迎來快速爆發(CAGR81.4%),通信、光伏等市場空間較大。伴隨SiC器件成本下降,全生命周期成本性能優勢有望不斷放大,潛在替代空間巨大。 先進半導體材料已上升至國家戰略層面,2025年目標滲透率超過50%。底層材料與技術是半導體發展的基礎科學,在2025中國制造中,分別對第三代半導體單晶襯底、光電子器件/模塊、電力電子器件/模塊、射頻器件/模塊等細分領域做出了目標規劃。在任務目標中提到2025實現在5G通信、高效能源管理中的國產化率達到50%;在新能源汽車、消費電子中實現規模應用,在通用照明市場滲透率達到80%以上。 行業競爭情況 從產業格局看,目前全球SiC產業格局呈現美國、歐洲、日本三足鼎立態勢。其中美國全球獨大,占有全球SiC產量的70%~80%,碳化硅晶圓市場CREE一家市占率高達6成之多;歐洲擁有完整的SiC襯底、外延、器件以及應用產業鏈,在全球電力電子市場擁有強大的話語權;日本是設備和模塊開發方面的[敏感詞]領先者。 01、碳化硅功率器件制備及產業鏈 SiC功率器件的制備過程,包含SiC粉末合成、單晶生長、晶片切磨拋、外延(鍍膜)、前道工藝(芯片制備)、后道封裝。

目前,SiC襯底主要制備過程大致分為兩步:[敏感詞]步SiC粉料在單晶爐中經過高溫升華之后在單晶爐中形成SiC晶錠;第二步通過對SiC晶錠進行粗加工、切割、研磨、拋光,得到透明或半透明、無損傷層、低粗糙度的SiC晶片(即SiC襯底)。

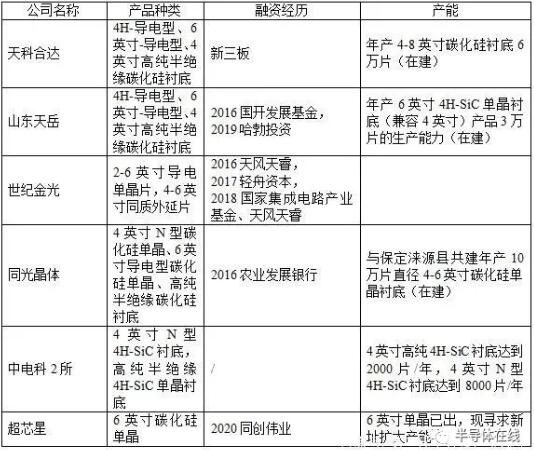

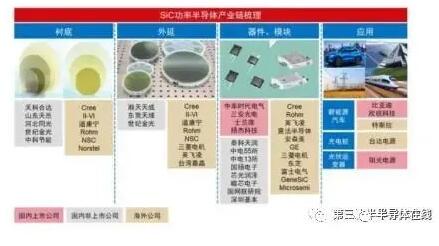

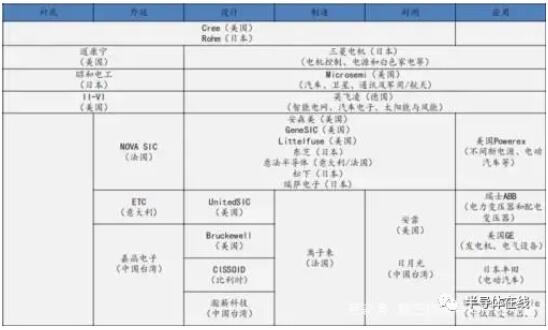

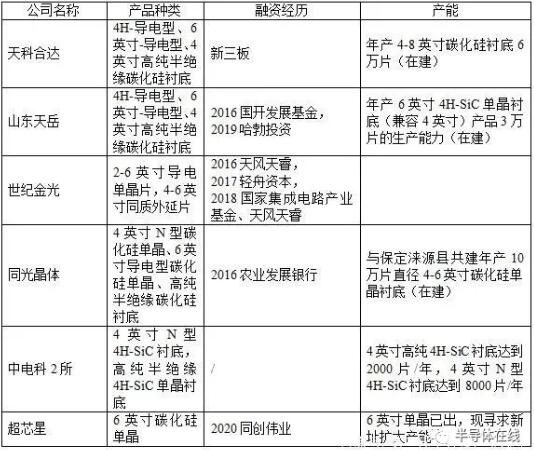

圖:SiC功率半導體器件產業鏈 02、碳化硅全球競爭格局 高技術門檻導致第三代半導體材料市場以日美歐寡頭壟占,國內企業在SiC襯底方面以4英寸為主。目前,國內已經開發出了6英寸導電性SiC襯底和高純半絕緣SiC襯底,山東天岳公司、北京天科合達公司和河北同光晶體公司分別與山東大學、中科院物理所和中科院半導體所進行技術合作與轉化,在SiC單晶襯底技術上形成自主技術體系。國內目前已實現4英寸襯底的量產;同時山東天岳、天科合達、河北同光、中科節能均已完成6英寸襯底的研發;中電科裝備已成功研制出6英寸半絕緣襯底。

圖:海外碳化硅產業鏈

圖:國內碳化硅產業鏈 03、國內碳化硅襯底競爭對比

【碳化硅功率半導體存在的問題】 盡管全球碳化硅器件市場已經初具規模,但是碳化硅功率器件領域仍然存在一些諸多共性問題亟待突破,比如碳化硅單晶和外延材料價格居高不下、材料缺陷問題仍未完全解決、碳化硅器件制造工藝難度較高、高壓碳化硅器件工藝不成熟、器件封裝不能滿足高頻高溫應用需求等,全球碳化硅技術和產業距離成熟尚有一定的差距,在一定程度上制約了碳化硅器件市場擴大的步伐。 1、 碳化硅單晶材料 國際上碳化硅單晶材料領域存在的問題主要有: 大尺寸碳化硅單晶襯底制備技術仍不成熟。目前國際上碳化硅芯片的制造已經從4英寸換代到6英寸,并已經開發出了8英寸碳化硅單晶樣品,與先進的硅功率半導體器件相比,單晶襯底尺寸仍然偏小、缺陷水平仍然偏高。 缺乏更高效的碳化硅單晶襯底加工技術。碳化硅單晶襯底材料線切割工藝存在材料損耗大、效率低等缺點,必須進一步開發大尺寸碳化硅晶體的切割工藝,提高加工效率。襯底表面加工質量的好壞直接決定了外延材料的表面缺陷密度,而大尺寸碳化硅襯底的研磨和拋光工藝仍不能滿足要求,需要進一步開發研磨、拋光工藝參數,降低晶圓表面粗糙度。 P型襯底技術的研發較為滯后。目前商業化的碳化硅產品是單極型器件。未來高壓雙極型器件需要P型襯底。目前碳化硅P型單晶襯底缺陷較高、電阻率較高,其基礎科學問題尚未得到突破,技術開發滯后。 近年來,我國碳化硅單晶材料領域取得了長足進步,但與國際水平相比仍存在一定的差距。除了以上共性問題以外,我國碳化硅單晶材料領域在以下兩個方面存在巨大的風險: 是本土碳化硅單晶企業無法為國內已經/即將投產的6英寸芯片工藝線提供高質量的6英寸單晶襯底材料。 碳化硅材料的檢測設備完全被國外公司所壟斷。 2、 碳化硅外延材料 國際上碳化硅外延材料領域存在的問題主要有: N型碳化硅外延生長技術有待進一步提高。目前外延材料生長過程中氣流和溫度控制等技術仍不完美,在6英寸碳化硅單晶襯底上生長高均勻性的外延材料技術仍有一定挑戰,一定程度影響了中低壓碳化硅芯片良率的提高。 P型碳化硅外延技術仍不成熟。高壓碳化硅功率器件是雙極型器件,對P型重摻雜外延材料提出了要求,目前尚無滿足需求的低缺陷、重摻雜的P型碳化硅外延材料。 近年來我國碳化硅外延材料技術獲得了長足進展,申請了一系列的專利,正在縮小與其它國家的差距,已經開始批量采用本土4英寸單晶襯底材料,產品已經打入國際市場。 但是,以下兩個方面存在巨大的風險: 目前國內碳化硅外延材料產品以4英寸為主,由于受單晶襯底材料的局限,尚無法批量供貨6英寸產品。 碳化硅外延材料加工設備全部進口,將制約我國獨立自主產業的發展壯大。 3、碳化硅功率器件 雖然國際上碳化硅器件技術和產業化水平發展迅速,開始了小范圍替代硅基二極管和

IGBT的市場化進程,但是碳化硅功率器件的市場優勢尚未完全形成,尚不能撼動目前硅功率半導體器件市場上的主體地位。國際碳化硅器件領域存在的問題主要有: 碳化硅單晶及外延技術還不夠完美,高質量的厚外延技術不成熟,這使得制造高壓碳化硅器件非常困難,而外延層的缺陷密度又制約了碳化硅功率器件向大容量方向發展。 碳化硅器件工藝技術水平還比較低,這是制約碳化硅功率器件發展和推廣實現的技術瓶頸,特別是高溫大劑量高能離子注入工藝、超高溫退火工藝、深槽刻蝕工藝和高質量氧化層生長工藝尚不理想,使得碳化硅功率器件中存在不同程度的高溫和長期工作條件下可靠性低的缺陷。 在碳化硅功率器件的可靠性驗證方面,其試驗標準和評價方法基本沿用硅器件,尚未有專門針對碳化硅功率器件特點的可靠性試驗標準和評價方法,導致試驗情況與實際使用的可靠性有差距。 在碳化硅功率器件測試方面,碳化硅器件測試設備、測試方法和測試標準基本沿用硅器件的測試方法,導致碳化硅器件動態特性、安全工作區等測試結果不夠準確,缺乏統一的測試評價標準。 除了以上共性問題外,我國碳化硅功率器件領域發展還存在研發時間短,技術儲備不足,進行碳化硅功率器件研發的科研單位較少,研發團隊的技術水平跟國外還有一定的差距等問題,特別是在以下三個方面差距巨大: 在SiC MOSFET器件方面的研發進展緩慢,只有少數單位具備獨立的研發能力,存在一定程度上依賴國際代工企業來制造芯片的弊病,容易受制于人,產業化水平不容樂觀。 碳化硅芯片主要的工藝設備基本上被國外公司所壟斷,特別是高溫離子注入設備、超高溫退火設備和高質量氧化層生長設備等,國內大規模建立碳化硅工藝線所采用的關鍵設備基本需要進口。 碳化硅器件高端檢測設備被國外所壟斷。 ?4、碳化硅功率模塊 當前碳化硅功率模塊主要有引線鍵合型和平面封裝型兩種。為了充分發揮碳化硅功率器件的高溫、高頻優勢,必須不斷降低功率模塊的寄生電感、降低互連層熱阻,并提高芯片在高溫下的穩定運行能力。目前碳化硅功率模塊存在的主要問題有: 采用多芯片并聯的碳化硅功率模塊,由于結電容小、開關速度高,因此在開關過程中會出現極高的電流上升率(di/dt)和電壓上升率(dv/dt),在這種情況下會產生較嚴重的電磁干擾和額外損耗,無法發揮碳化硅器件的優良性能。 碳化硅功率模塊的封裝工藝和封裝材料基本沿用了硅功率模塊的成熟技術,在焊接、引線、基板、散熱等方面的創新不足,功率模塊雜散參數較大,可靠性不高。 碳化硅功率高溫封裝技術發展滯后。目前碳化硅器件高溫、高功率密度封裝的工藝及材料尚不完全成熟。為了發揮碳化硅功率器件的高溫優勢,必須進一步研發先進燒結材料和工藝,在高溫、高可靠封裝材料及互連技術等方面實現整體突破。 5、碳化硅功率半導體存在的問題 盡管碳化硅功率器件應用前景廣闊,但是目前受限于價格過高等因素,迄今為止,市場規模并不大,應用范圍并不廣,主要集中于光伏、電源等領域。目前碳化硅器件應用存在的主要問題有: 碳化硅功率器件的驅動技術尚不成熟。為了充分發揮碳化硅功率器件的高頻、高溫特性,要求其驅動芯片具有工作溫度高、驅動電流大和可靠性高的特點。目前驅動芯片沿用硅器件的驅動技術,尚不能滿足要求。 碳化硅功率器件的保護技術尚不完善。碳化硅功率器件具有開關頻率快、短路時間短等特點,目前器件保護技術尚不能滿足需求。 碳化硅器件的電路應用開關模型尚不能全面反映碳化硅功率器件的開關特性,尚不能對碳化硅器件的電路拓撲仿真設計提供準確的指導。 碳化硅功率器件應用中的電磁兼容問題尚未完全解決。 碳化硅功率器件應用的電路拓撲尚不夠優化。目前碳化硅功率器件的應用電路拓撲基本上沿用硅器件的電路拓撲,沒有開發出完全發揮碳化硅功率器件優勢的新型電路拓撲結構。 整體而言,第三代半導體技術尚處于發展狀態,還有許多不足之處。以當前運用程度[敏感詞]的碳化硅為例,其技術上尚有幾個缺陷: 材料成本過高。目前碳化硅芯片的工藝不如硅成熟,主要為4英寸晶圓,材料的利用率不高,而Si芯片的晶圓早已經發展到12寸。具體而言,相同規格的產品,碳化硅器件的整體價格達到硅器件的5-6倍。 高溫損耗過大。碳化硅器件雖然能在高溫下運行,但其在高溫條件下產生的高功率損耗很大程度上限制了其應用,這是與器件開發之初的目的相違背的。 封裝技術滯后。目前碳化硅模塊所使用的封狀技術還是沿用硅模塊的設計,其可靠性和壽命均無法滿足其工作溫度的要求。 【技術發展趨勢】 行業正在破除高成本、低技術成熟度兩大發展屏障 如上所述,碳化硅器件性能優勢突出、應用場景明確、又有產業鏈上下游龍頭企業積極投入,可目前市場滲透率仍低。究其原因,即為受制于高制造成本、低技術成熟度兩大屏障。破此二障,是技術發展方向的核心。碳化硅器件制造的四個環節(襯底制作,外延制作、芯片制程、封裝測試)各有發力。 1)碳化硅器件制造成本高昂。目前碳化硅二極管、MOSFET的成本大概是同類硅產品的2-3倍、5-10倍,而下游客戶認為大規模應用碳化硅器件的普遍價格區間應是同類硅器件1.5倍左右。成本高企的主要因素是原材料價格高,尤其是占標準碳化硅器件成本50%的襯底晶圓。 碳化硅原材料的特性決定了高于硅晶圓的制備難度和成本。制備溫度方面,碳化硅襯底需要在2500度高溫設備下進行生產,而硅晶只需1500度;生產周期方面,碳化硅晶圓約需要7至10天,而硅晶棒只需要2天半;商業化晶圓尺寸方面,目前碳化硅晶圓主要是4英寸與6英寸,而用于功率器件的硅晶圓以8英寸為主,這意味著碳化硅單晶片所產芯片數量較少、碳化硅芯片制造成本較高。 技術演進方向:襯底方面,國外龍頭企業預計將在2022年左右開始批量生產8寸晶片;外延及器件方面,將繼續提高產能及制造良品率。 2)碳化硅產業發展時間不長,有待更多應用驗證。碳化硅不像硅產業,已在幾十年的研究中積累了一套很完整的數據。碳化硅的很多性能結論都是由硅的性質推導而來,不少特性數據有待進一步實證。 此外,碳化硅功率器件的產品組合尚未完善。從整個功率半導體市場來看,功率器件種類多樣,主要包括二極管、MOSFET、

IGBT等,分別適用于不同的領域。但是目前,碳化硅器件市場還以二極管為主,MOSFET尚未大規模推廣,

IGBT仍在研發。碳化硅二極管主要用于替代硅二極管,結構復雜度較低,現已大規模商用化,2019年碳化硅二極管的碳化硅器件市場占比達到85%,可謂是目前最主要的碳化硅器件。碳化硅MOSFET可替代硅基

IGBT,大規模應用仍受限于產品性能穩定性及器件成熟性。碳化硅

IGBT尚在研發,預計將在5-10年后才能看到相關器件原型。

技術演進方向:器件方面,正在發展3.3kv以上的高耐壓器件、并引入溝槽式設計以提高器件性能和可靠性;封裝方面,將優化封裝工藝以發揮碳化硅耐高溫優勢。

免責聲明:本文轉載自“第三代半導體產業觀察”,支持保護知識產權,轉載請注明原出處及作者,如有侵權請聯系我們刪除。

公司電話:+86-0755-83044319

傳真/FAX:+86-0755-83975897

郵箱:1615456225@qq.com

QQ:3518641314 李經理

QQ:332496225 丘經理

地址:深圳市龍華新區民治大道1079號展滔科技大廈C座809室