服務熱線

0755-83044319

發(fā)布時間:2022-03-18作者來源:薩科微瀏覽:4412

一.概述

在電子產(chǎn)品裝聯(lián)焊接中,虛焊現(xiàn)象一直是困擾焊點工作可靠性的一個最突出的問題,特別是在高密度組裝和無鉛焊接中,此現(xiàn)象更為突出。歷史上電子產(chǎn)品(包括民用和軍用)因虛焊導致失效而釀成事故的案例不勝枚舉。

虛焊現(xiàn)象成因復雜、影響面廣、隱蔽性大,因此造成的損失也大。在實際工作中為了查找一個虛焊點,往往要花費不少的人力和物力,而且根治措施涉及面廣,建立長期穩(wěn)定的解決措施也不容易。因此虛焊問題一直是電子行業(yè)關注的焦點。

在現(xiàn)代電子裝聯(lián)焊接中,冷焊是間距≤0.5mmμBGA、CSP 封裝芯片再流焊接中的一種高發(fā)性缺陷。在這類器件中,由于焊接部位的隱蔽性,熱量向焊球焊點部位傳遞困難,因此冷焊發(fā)生的概率比虛焊還要高。

然而由于冷焊在缺陷現(xiàn)象表現(xiàn)上與虛焊非常相似,因此往往被誤判為虛焊而被掩蓋。在處理本來是由于冷焊現(xiàn)象而導致電路功能失效的問題時,往往按虛焊來處理,結果是費了勁恰效果甚微。

冷焊與虛焊造成的質(zhì)量后果形式相似,但形成的機理恰不一樣,不通過視覺圖像甄別,就很難將虛焊和冷焊區(qū)別開來。它們在生產(chǎn)過程中很難完全暴露出來,往往要用戶使用一段時間(短則幾天,長則數(shù)月甚至一年)后才能暴露無遺。因此不僅造成的影響極壞,后果也是嚴重的。

本文敘述什么是冷焊?冷焊發(fā)生的機理,冷焊焊點的判據(jù),冷焊焊點缺陷程度分析,誘發(fā)冷焊的原因及其對策,以及虛焊和冷焊的異同點。

二.冷焊

1.定義和特征

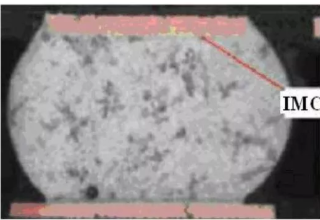

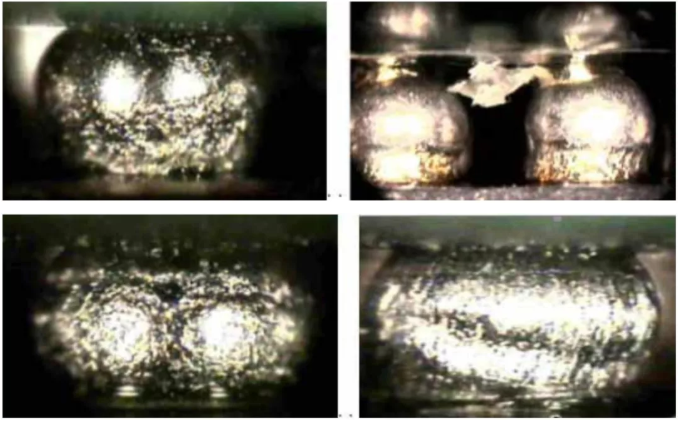

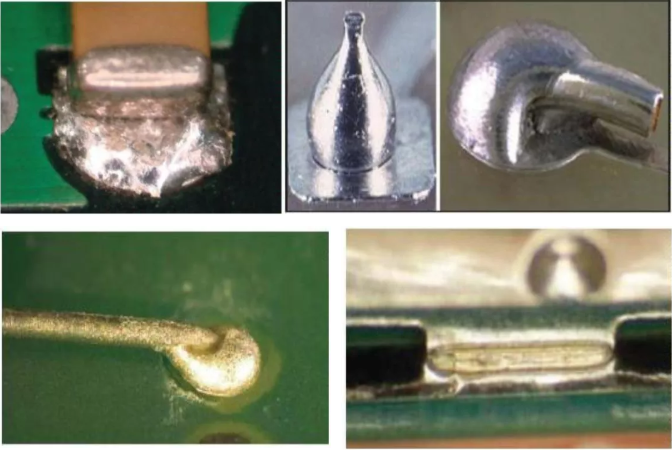

在焊接中釬料與基體金屬之間沒有達到[敏感詞]要求的潤濕溫度;或者雖然局部發(fā)生了潤濕,但冶金反應不完全而導致的現(xiàn)象,可定義為冷焊,如圖 1 所示。

圖 1 冷焊的微觀特征

它表明 PCB 及元器件的可焊性不存在問題,出現(xiàn)此現(xiàn)象的根本原因是焊接的溫度條件不合適。

2.機理

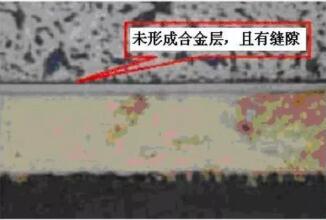

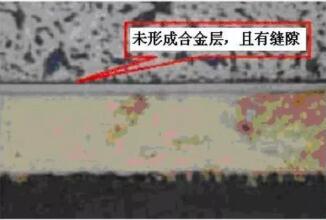

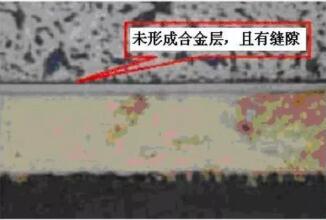

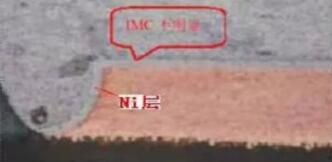

冷焊發(fā)生的原因主要是焊接時熱量供給不足,焊接溫度未達到釬料的潤濕溫度,因而結合界面上沒有形成 IMC 或 IMC 過薄,如圖 2 所示。有的情況下,界

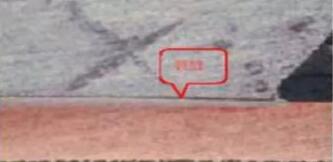

面上還存在著裂縫,如圖 3 所示。

圖 2 未形成 IMC

圖 3 拌生著微裂縫

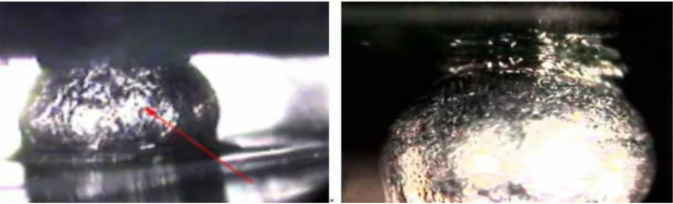

這種焊點,釬料是黏附在焊盤表面上的,有時表現(xiàn)得毫無連接強度可言。圖4 所示為一塊 PCBA 上的 CSP 芯片,由于冷焊,一受力芯片便撕裂下來。器件與焊盤分離后,焊盤表面潔凈且呈金屬光澤,如圖 5 所示。它與分離后的虛焊點的焊盤表面是完全不同的。

圖 4 芯片冷焊點

圖 5 撕裂后的焊盤表面

3.冷焊焊點的判據(jù)

IMC 生長發(fā)育不完全、表面呈橘皮狀、坍塌高度不足,是μBGA、CSP 冷焊焊點具有的三個最典型的特征,這些特征通常可以作為μBGA、CSP 冷焊焊點的判據(jù)。

再流焊接中 IMC 生長發(fā)育不完全(前面已經(jīng)進行了分析和介紹,此處不再重復)

表面橘皮狀和坍塌高度不足μBGA、CSP 冷焊點表面呈橘皮狀、坍塌高度不足,這是冷焊所特有的物理現(xiàn)象。其形成機理可描述如下:

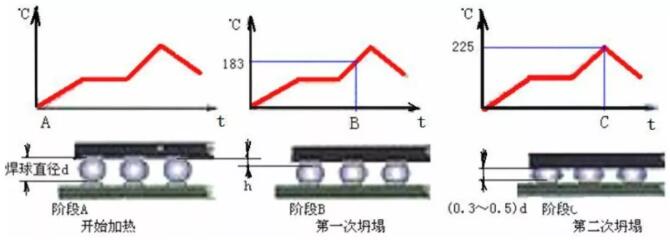

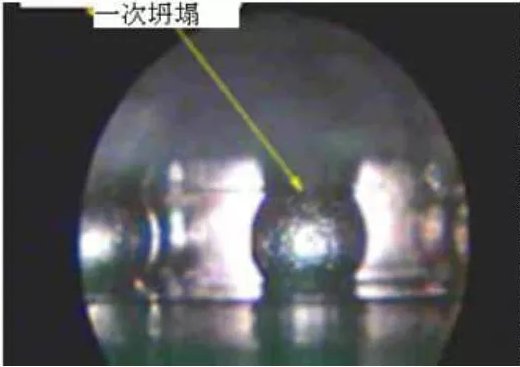

μBGA、CSP 在再流焊接時,由于封裝體的重力和表面張力的共同作用,正常情況下都要經(jīng)歷下述過程,即階段 A 開始加熱→階段 B 的[敏感詞]次坍塌→ 階段 C 的第二次坍塌這三個基本的階段,如圖 6 所示。

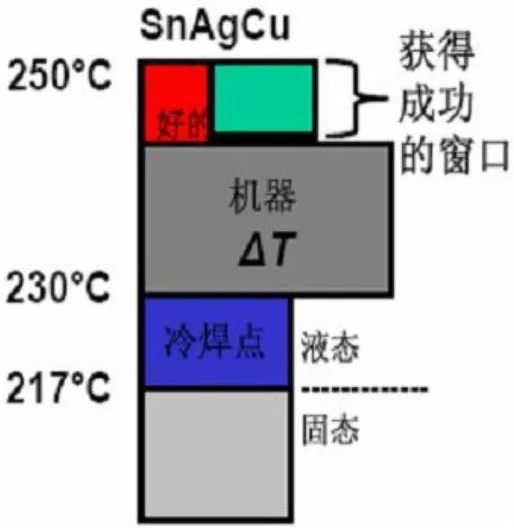

如果再流焊接過程只進行到階段 B 的[敏感詞]次坍塌,因熱量供給不足而不能持續(xù)進行到階段 C,便形成冷焊焊點。

圖 6 μBGA、CSP 再流焊接的物理化學過程

(1)階段 A:開始加熱時,μBGA、CSP 焊點部的形態(tài)如圖 7 所示。

圖 7 開始加熱時的形態(tài)

(2)階段 B:經(jīng)歷了[敏感詞]階段加熱后的焊球,在接近和通過熔點溫度時,焊球?qū)⒔?jīng)受一次垂直塌落,直徑開始增大。此時的釬料處于一個液、固相并存的糊狀狀態(tài)。由于熱量不購,焊球和焊盤之間冶金反應很微弱,且焊球表面狀態(tài)是粗糙和無光澤的,如圖 8 所示。

圖 8 焊球釬料接近或通過其熔點時刻的形態(tài)

(3)階段 C:當進一步加熱時,焊料釬球達到峰值溫度,焊球與焊盤之間開始發(fā)生冶金反應,產(chǎn)生第二次坍塌。此時焊球變平坦,形成水平的圓臺形狀,表面呈現(xiàn)平滑而光亮的結構。界面合金層的形成大大地改善了焊點的機械強度和電氣性能。此時芯片離板的高度與開始時的高度相比,減小了 1/3~1/2,如圖 9 所示。

圖 9 正常再流焊接后形成的焊點

從上面描述的μBGA、CSP 在再流焊接中所發(fā)生的物理化學過程可知,冷焊焊點的形成幾乎都是在再流焊接的 B 階段時因加熱熱量補充不足。未能達到峰值溫度便結束了再流焊接過程而形成的。因此當采用微光學視覺系統(tǒng)檢查μBGA、CSP 焊點的質(zhì)量時,便可以根據(jù)焊球表面橘皮狀的程度和坍塌高度,來判斷冷焊發(fā)生的程度。

4.冷焊焊點缺陷程度分析

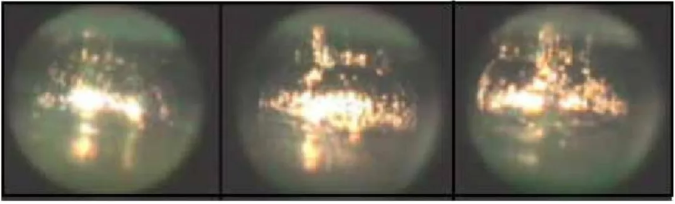

輕微的冷焊是一種隱匿缺陷,在良好的使用環(huán)境中,一段時間內(nèi)也不會嚴重影響產(chǎn)品的正常功能。因為 IMC 的生長不僅是溫度的函數(shù),與時間也有關系。再流焊接時雖然 IMC 發(fā)育不完善,但在使用中仍可繼續(xù)生長、發(fā)育,只不過生長速度非常緩慢而已。為了對冷焊發(fā)生的程度有個較準確的定位和評估,我們按ERSACOPE 實際觀察的結果,根據(jù)其外觀特征,暫將其劃分為 A 類(輕微冷焊)、B 類(中等程度冷焊)和 C 類(嚴重冷焊)3 個等級,如圖 10 所示。

A 類(左)B 類(中)C 類(右)

圖 10 冷焊的分級

根據(jù)實際觀察的結果,發(fā)現(xiàn) A、B 兩類最常見。進一步對 A 、B 、C 三類焊點進行金相切片分析,結果如下。

1)A 類。A 類焊點切片分析的鏡像如圖 11 所示,界面 IMC(合金)形成不明顯,具有冷焊的特征,但界面結合嚴密,且未見微裂紋。

圖 11 A 類焊點切片

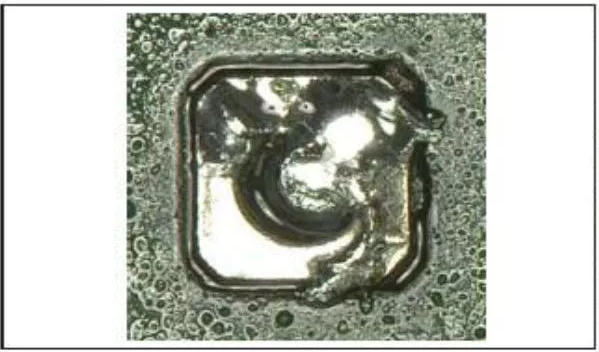

2)B 類。B 類焊點切片分析的鏡像如圖 12 所示,界面 IMC 不明顯,界面結合良好,未見微裂紋,但釬料晶粒不太均勻。

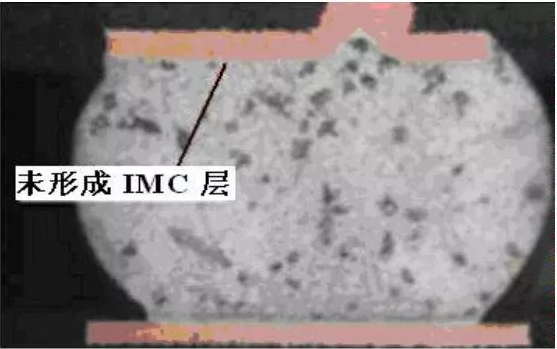

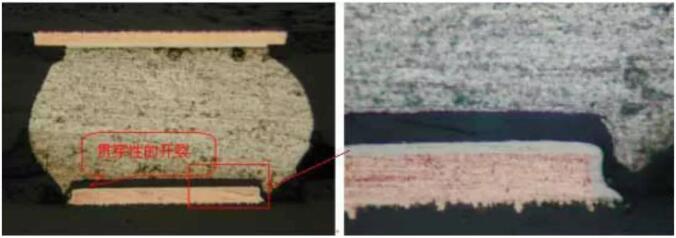

3)C 類。C 類焊點切片分析的鏡像如圖 13 所示,界面未形成 IMC(合金),界面出現(xiàn)貫穿性裂縫。焊球外表面不規(guī)則,且凹凸不平。

結論:A、B 兩類在非高可靠性要求的場合可酌情接受,而 C 類應拒收。

圖 12 B 類焊點切片

圖 13 C 類焊點切片

5.誘發(fā)冷焊的原因及其對策

1)μBGA、CSP 在熱風再流焊接中冷焊率高的原因

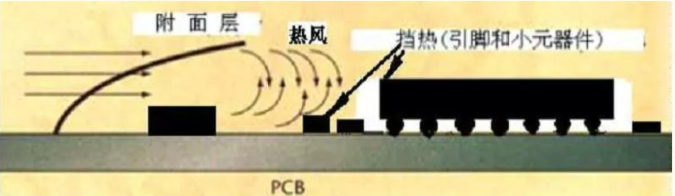

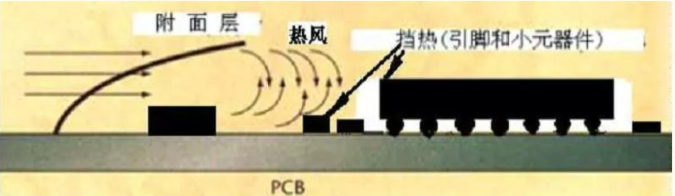

熱風對流是以空氣作為傳導熱量的媒介,對加熱那些從 PCB 面上“凸出”的元器件,如高引腳與小元器件是理想的。可是,在該過程中,由于對流空氣與 PCB之間形成的“附面層”的影響,此時μBGA、CSP 與 PCB 表面的間隙已接近附面層厚度,熱風已很難透入底部縫隙中,因而使熱傳導到如μBGA、CSP 底部焊盤區(qū)時,傳導效率就將明顯降低,如圖 14 所示。

圖 14 附面層導致熱風對μBGA、CSP 底部焊盤區(qū)傳熱不良

在相同的峰值溫度和再流時間的條件下,與其他在熱空氣中焊點暴露性好的元器件相比,μBGA、CSP 焊球焊點獲得的熱量將明顯不足,從而導致一些μBGA、CSP 底部焊球焊點溫度達不到潤濕溫度而發(fā)生冷焊,如圖 15 所示。

圖 15 冷焊形成原因

在上述狀態(tài)下,μBGA、CSP 再流焊接過程中,熱量傳遞就只能是μBGA、CSP 封裝體和 PCB 首先加熱,然后依靠封裝體和 PCB 基材等熱傳導到焊盤和μBGA、CSP 的釬料球,形成焊點。

例如,如果 240℃的熱空氣作用在封裝表面,焊盤與μBGA、CSP 釬料球?qū)⒅饾u加熱,溫度上升的程度與其他元器件相比將出現(xiàn)了一個滯后時間,假如不能在要求的再流時間內(nèi)上升到所要求的潤濕溫度,便會發(fā)生冷焊。

2)解決μBGA、CSP 冷焊發(fā)生率高的可能措施

(1)采用梯形溫度曲線(延長峰值溫度時間)

適量降低再流峰值溫度,而延長峰值溫度時間,可以改善消熱容量元器件與大熱容量元器件間的溫差,避免較小元器件的過熱。

一個現(xiàn)代復合式再流焊系統(tǒng)可將 45mm BGA 與小型引腳封裝(SOP)的封裝體之間的溫差減小到 8℃。

(2)改進再流焊接熱量的供給方式

再流焊接就是將數(shù)以千計的元器件焊在 PCB 基板上。若在一塊 PCB 上同時存在質(zhì)量大小、熱容量、面積不等的元器件時,就會形成溫度的不均勻性。目前在業(yè)界最常見的兩種再流熱量供給方式及其特點如下所述。

①強制對流加熱。強制熱風對流再流焊接,是一種通過對流噴射管嘴來迫使氣流循環(huán),從而實現(xiàn)對被焊件加熱的再流焊接方法,如圖 16 所示。采用此種加熱方式的 PCB 基板和元器件的溫度,接近給定的加熱區(qū)的氣體溫度,克服了紅外線加熱因外表色澤的差異、元器件表面反射等因素而導致的元器件間的溫差較大的問題。

圖 16 強制熱風對流加熱

采用此種加熱方式就熱交換而言,熱傳輸性比紅外線差,因而生產(chǎn)效率不如紅外線加熱方式高,耗電也較多。另外,由于熱傳輸性小,受元器件體積大小的影響,各元器件間的升溫速率的差異將變大。

在強制熱風對流再流焊接設備中循環(huán)氣體的對流速度至關重要。為確保循環(huán)氣體能作用于 PCB 的任一區(qū)域,氣流必須具有足夠大的速度或壓力。這在一定程度上易造成薄型 PCB 基板的抖動和元器件的位移等問題。

②紅外線加熱。紅外線(IR)是具有 3~10μm 波長的電磁波。通常 PCB、助焊劑、元器件的封裝等材料都是由原子化學結合的分子層構成的,這些高分子物質(zhì)因分子伸縮、變換角度而不斷振動。當這些分子的振動頻率與相近的紅外線電磁波接觸時,這些分子就會產(chǎn)生共振,振動就變得更激烈。頻繁振動會發(fā)熱,熱

能在短時間內(nèi)能夠迅速均等地傳到整個物體。因此,物體不需要從外部進行高溫加熱,也會充分變熱。

紅外線加熱再流焊接的優(yōu)點是:按照射的同一物體表面呈均勻的受熱狀態(tài),被焊件產(chǎn)生的熱應力小,熱效率高,因而可以節(jié)省能源。

而它的缺點是:按同時照射的各物體,因其表面色澤的反光程度及材質(zhì)不同,彼此間吸收的熱量的不同而導致彼此間出現(xiàn)溫差,個別物體因過量吸收熱能而可能出現(xiàn)過熱。

③“IR+強制對流”是解決μBGA、CSP 冷焊的主要技術手段。國外業(yè)界針對QFP140P 與 PCB 之間、45mm 的 BGA 與 PCB 之間的焊接發(fā)現(xiàn),當分別只有對流加熱或“IR+強制對流”復合加熱系統(tǒng)時,在兩種條件下加熱的溫度均勻性差異如下:

a)對流加熱→QFP140P 與 PCB 之間的溫差為 22℃;

b)“IR+強制對流”加熱→QFP140P 與 PCB 之間的溫差只有 7℃,而對 45mm的 BGA 溫差進一步減小到 3℃。

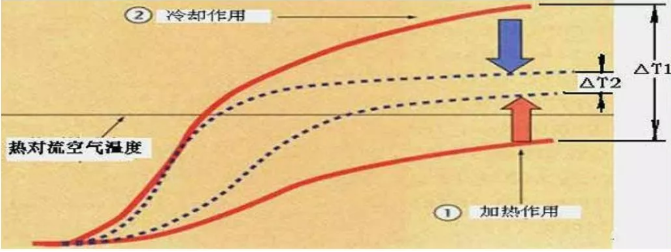

“IR+強制對流”加熱的基本概念是:使用紅外線作為主要的加熱源達到[敏感詞]的熱傳導,并且抓住對流的均衡加熱特性以減小元器件與 PCB 之間的溫差。對流加熱方式在加熱大容量的元器件時有幫助,通知對較小熱容量元器件過熱時的冷卻也有幫助。

圖 17 “IR+強制對流”的復合加熱效果

在圖 17 中:

①代表具有大熱容量元器件的加熱曲線;

②是小熱容量元器件的加熱曲線。

如果只使用一個熱源,不管是 IR 還是對流,都將發(fā)生如圖 17 粗實線所示的加熱效果。圖中二虛線描述的加熱曲線顯示了“IR+強制對流”復合式加熱的優(yōu)點(△T <△T )。這里增加強制對流的作用是:加熱低于熱空氣溫度的元器件;同時冷卻已經(jīng)升高到熱空氣溫度之上的元器件。

目前[敏感詞]的再流爐技術結合了對流域紅外輻射加熱兩者的優(yōu)點。元器件之間的[敏感詞]溫差可以保持在 8℃以內(nèi),同時在連續(xù)大量生產(chǎn)期間 PCB 之間的溫差可穩(wěn)定在大約 1℃。

3)安裝位置的差異對冷焊發(fā)生率的影響

μBGA、CSP 冷焊現(xiàn)象的發(fā)生,與其在 PCB 上的安裝位置也有很大的關系。

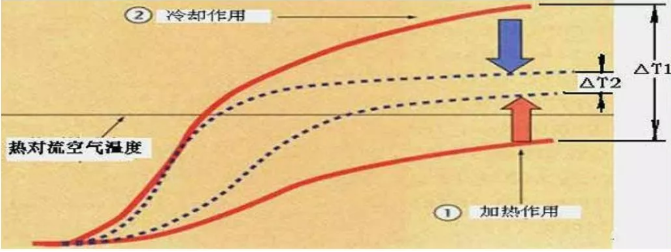

圖 18 所示為兩個 CSP 芯片(IC/A 和 IC/B)共同裝在一個屏蔽罩內(nèi),芯片 IC/A外形尺寸和厚度比芯片 IC/B 小而薄,而且它與屏蔽罩框之間有較大的間隔空間。從熱風再流焊接的效果看,IC/A 應該比芯片 IC/B 好。

圖 18 安裝位置對冷焊發(fā)生率的影響

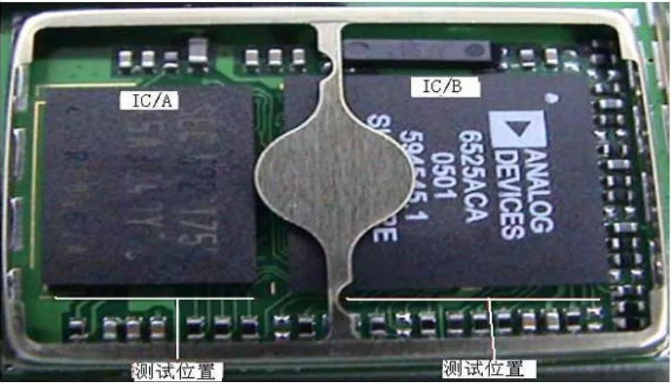

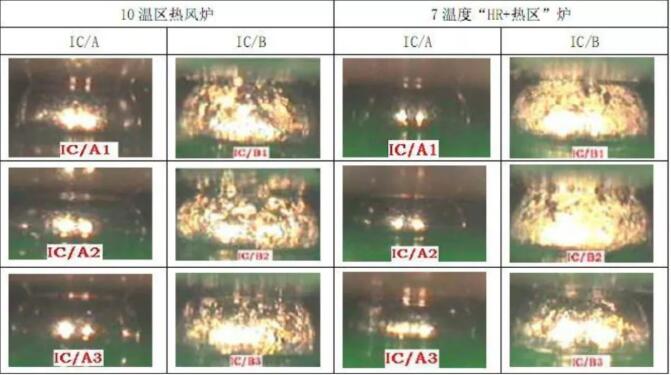

將圖 18 所示的 PCBA 組件,分別在 7 溫區(qū)的(“IR+熱風)復合爐和 10 溫區(qū)的純熱風爐中進行再流焊接后,沿著圖示的測試位置用 ERSA SCOPE-30000 微光學視覺監(jiān)測系統(tǒng),直接攝取所關注的焊點外觀鏡像,其結果見表 1。

表 1 芯片安裝位置及加熱方式對冷焊的影響

從表 1 所示的微光學鏡像來看,可以明顯得出下述結論:

(1)不論是 10 溫區(qū)的純熱風爐,還是 7 溫區(qū)的(“IR+熱風)復合爐,從再流焊接效果來看,芯片對 IC/B 比芯片 IC/A 的冷焊發(fā)生率高得多。它表明安裝位置對μBGA、CSP 的冷焊發(fā)生率有很大影響。

(2)從照片的分類對比看,7 溫區(qū)的(“IR+熱風)復合爐的再流焊接效果與 10溫區(qū)的純熱風爐相比,不論是 IC/A 位還是 IC/B 位都要好。它表明“IR+熱風復合

加熱方式,對抑制μBGA、CSP 在再流焊接中冷焊發(fā)生確實有效果。

三.虛焊和冷焊的異同

1.相似性

虛焊與冷焊從現(xiàn)象表現(xiàn)上有許多相似之處,這正是在實際工中常常造成誤辨的原因。因此準確地辨識虛焊和冷焊的相似性與相異性,對電子產(chǎn)品制造中的質(zhì)量控制是非常重要的。

虛焊和冷焊的相似性,主要表現(xiàn)在下述幾個方面:

1)冷焊和虛焊所造成的焊點失效均具有界面失效的特征,即焊點的電氣接觸不良或微裂紋是發(fā)生在焊盤和釬料相接觸的界面上;

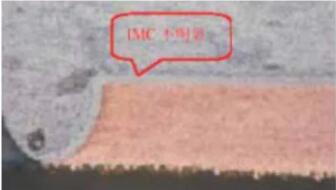

2)冷焊和虛焊的定義相似,界面未形成所需要的金屬間化合物層(簡稱界面合金層或 IMC),如圖 19、圖 20 所示;

圖 19 IMC 不明顯

圖 20 界面出現(xiàn)微裂縫

3)在工程應用中發(fā)生的效果和危害相似,即:都存在電氣上接觸不良,電氣性能不穩(wěn)定,連接強度差。尤其是對μBGA 和 CSP 而言,這種焊點缺陷是隱匿的,

短則幾天,長則數(shù)月甚至上年,才能暴露出來。

2.差異性及物理定位

1)形成的機理不同:

虛焊是由于被焊金屬表面被氧化、硫化或污染,變得不可焊所導致,而冷焊則是由于焊接時供給的熱量不足所造成。

2)解決的方法不同:

虛焊一般通過改善被焊金屬表面的潔凈度和可焊性,調(diào)整助焊劑的化學活性即可徹底解決,比較容易實現(xiàn)。而冷焊則必須要解決焊接工藝過程中熱量的充分

供給問題,特別是對μBGA、CSP這類高密度器件,往往要涉及再流爐的加熱方式和熱量轉換、傳遞的效率問題。因此,面廣難度大。

3)連接強度有差異:

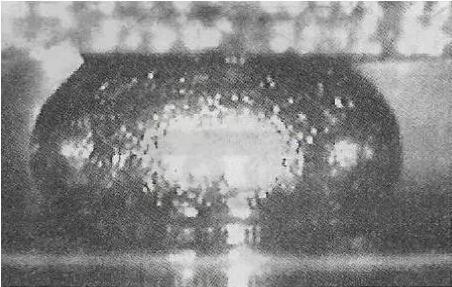

虛焊時由于釬料和基體金屬表面相互間,隔著一層氧化膜,凝固后釬料的粘附力很差,連接作用很弱;冷焊較輕微的焊點界面上形成的IMC層非常薄而且發(fā)育不完全,而冷焊較嚴重的焊點界面,往往伴隨著貫穿性的裂縫,毫無強度可言,如圖21所示。

圖21 界面出現(xiàn)貫穿性裂縫

4)金相組織結構有差異

虛焊切片后的金相組織結構比較細密,如圖 22 所示;而冷焊切片后的金相組織結構不均勻,如圖 23 所示。

圖 22 虛焊

圖 23 冷焊

5)微光學視覺圖像不同

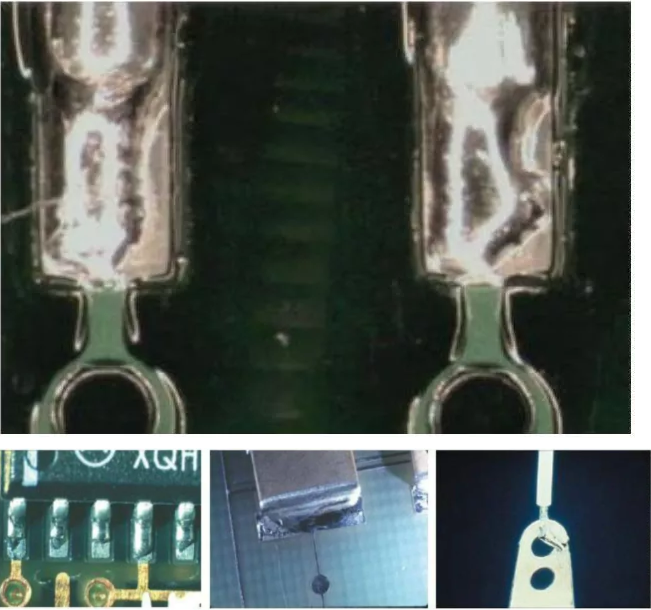

(1)良好焊點的外觀視覺圖像

①CBGA→CBGA再流焊接時由于焊球不熔融,焊膏再流后在焊盤和焊球之間填充和潤濕充分,有良好的潤濕角,表面光滑平整,高度不發(fā)生坍塌,如圖24所示。

②PBGA→球狀焊點表面光亮平滑,潤濕角良好,坍塌高度約為球狀引腳高度的(1/3~1/2)。如圖 25 所示。

圖 24 CBGA

圖 25 PBGA

(2)虛焊焊點的外觀視覺圖像

虛焊焊點的微光學視覺圖像所表現(xiàn)的特征是,焊點未形成潤濕圓角,如圖 26所示;

圖 26 虛焊

(3)冷焊焊點的外觀視覺圖像:

冷焊焊點微光學視覺圖像所表現(xiàn)的特征為:

①焊點表面呈橘皮狀,如圖 27。

圖 27 冷焊

②焊膏再流不充分,如圖 28 所示。

圖 28 再流不充分

③坍塌高度不足:僅發(fā)生了[敏感詞]階段的坍塌,由于熱量不足,未進入第二階段坍塌,如圖 29 所示。

圖 29

四.若干電子裝聯(lián)焊接缺陷的定義

1.引用標準及文獻

坍塌高度不足

1)QJ 航天標準

關于若干電子裝聯(lián)焊接缺陷的定義,國內(nèi)外并無統(tǒng)一的定義,由此帶來不少周折。

航天二院的張永忠說:“對于虛焊的認識,我的看法也是看金屬間化合物。科工集團在 2013 年也做了一期虛焊的專題,以質(zhì)量簡報的形式由集團科質(zhì)部下發(fā)到各單位,里面對虛焊的定義引用了 QJ 標準對虛焊的定義,但是又做了延伸,分為顯性虛焊(也叫廣義虛焊),隱性虛焊,顯性虛焊即外觀可以檢查得到的。”

航天二院的張永忠所說的 QJ 標準就是筆者在以后要多次引用的 QJ2828《電子裝聯(lián)術語》,由航天七 0 八所提出,參考美國宇航局 NASA 標準和美 MILL 軍標而制定的我國航天標準,至今仍然有效。

2)美國 IPC 標準

筆者在這里同樣也引用了美國 IPC 標準,需要說明的是 IPC 標準是由“IPC美國連接電子業(yè)協(xié)會”制定的商用標準。

2010年4月出版的IPC-A-610E CN《電子組件的可接受性》在5.2焊接異常一節(jié)里,把焊接缺陷歸納為:暴露金屬基材、針孔/吹孔、焊膏再流不完全、不潤濕、

冷焊/松香焊接連接、退潤濕、錫球/錫濺、橋連、錫網(wǎng)/潑錫、焊料受擾、焊料破裂或有裂紋、錫尖、無鉛填充起翹和無鉛熱撕裂/孔收縮十四類,是不完全的。

3)樊融融教授著作

筆者在下面還引用了樊融融教授對若干焊接缺陷的定義;樊融融教授是我國電子裝聯(lián)業(yè)界泰斗,七項聯(lián)合國專利獲得者,八十年代我國杰出的中青年科學家。

2.焊接缺陷定義的錯誤理解

虛焊其實僅針對于 Ipc 中的 open,但 IPC-A-610E 并沒有虛焊的說法,也沒有 open 的說法;open 就是開路,“開路”的說法中國有,但 IPC-A-610E 的焊接缺陷里沒有。

不潤濕、假焊、空焊、開路、虛焊......,有些屬于“俗語”而不是術語,各自定義不同。

虛焊不等同于開路,虛焊的根本特征是金屬間化合物不符合要求;

開路也未必是虛焊所造成,例如“立碑”也是開路,但就不是虛焊;

不潤濕和虛焊含義不同,但不潤濕必定導致虛焊;

虛焊并非是中國的一個衍生泀,而是客觀存在的事實。

3.虛焊

1)在焊接參數(shù)(溫度、時間)全部正常的情況下,焊接過程中凡在連接界面上未形成合適厚度金屬間化合物(IMC)的現(xiàn)象,均可定義為虛焊。——樊融融,《現(xiàn)代電子裝聯(lián)工程應用 1100 問》,2011 年.

2)QJ2828 中虛焊的定義為:虛焊 Pseudo soldering焊料與焊接件的金屬表面被氧化或其它污物所隔離,沒有形成金屬合金層,只是簡單地依附在焊接件表面所造成的缺陷。

4.冷焊

1)在焊接中釬料與基體金屬之間沒有達到[敏感詞]要求的潤濕溫度;或者雖然局部發(fā)生了潤濕,但冶金反應不完全而導致的現(xiàn)象,可定義為冷焊。——樊融融,《現(xiàn)代電子裝聯(lián)工程應用 1100 問》,2011 年.

2)QJ2828 對冷焊的定義為:假焊(生焊,冷焊)cold solder joint焊接溫度過低,焊料在潤濕和流動前就可能凝固,焊點外觀不可能平滑光亮,是焊接質(zhì)量比虛焊的更差的一種缺陷。

3)IPC-610D 對冷焊點的定義為:冷焊點—是指呈現(xiàn)很差的潤濕性、外表灰暗、疏松的焊點。(這種現(xiàn)象是由于焊錫中雜質(zhì)過多,焊接前清潔不充分,和/或焊接過程中熱量不足所致)

4)IPC-T-50 對冷焊焊接連接的定義為:焊接連接呈現(xiàn)出潤濕不良及灰色多孔外觀。(這是由于焊料雜質(zhì)過多,焊接前清潔不充分,和/或焊接過程中熱量不足造成的。)

圖 30

焊接連接呈現(xiàn)不良的潤濕,可能有截留的松香跡象,導致待連接的表面分離。

5.潤濕

QJ2828 對潤濕的定義為:潤濕 wetting 熔融焊料粘附在被焊金屬表面形成相當均勻光滑連續(xù)的焊料薄膜的現(xiàn)象。

6.半潤濕

QJ2828 對半潤濕的定義為:半潤濕 dewetting 熔融焊料粘附在被焊金屬表面后,形成回縮,遺留下不規(guī)

則的焊料疙瘩,但不露基體金屬的現(xiàn)象。

7.退潤濕

IPC-T-50 對退潤濕的定義:熔融焊料涂覆在金屬表面上然后焊料回縮,導致形成薄膜覆蓋且未暴露金屬基材或表面涂層的區(qū)域分隔開的不規(guī)則焊料堆的一種狀況。

圖 31

退潤濕現(xiàn)象導致焊接連接不滿足表面貼裝或通孔插裝的焊料填充要求。

8.不潤濕

1)QJ2828 對不潤濕的定義為:不潤濕 nonwetting 熔融焊料與金屬表面接觸,只有部分粘附于表面仍裸露基體金屬的現(xiàn)象。

2)IPC-T-50 對不潤濕的定義:熔融的焊料不能與金屬基材(母材)形成金屬鍵合。

a)元器件端子不潤濕

b)導線端子不潤絲

五.結語

我國 SMT 經(jīng)過近四十年高速發(fā)展,業(yè)內(nèi)人士對質(zhì)量和可靠性重要性的認識日趨升華,SMT 組裝焊接技術及檢測技術迅猛發(fā)展,然而標準的滯后,包括各類定義和術語的滯后已經(jīng)影響了 SMT 產(chǎn)業(yè)的發(fā)展;我國現(xiàn)有的有關電子裝聯(lián)標準的術語標準基本上都是二十世紀九十年代中期出臺的,而 IPC 標準中的術語和定義也存在一定的問題,且不完全適應我國國情。

由此,出現(xiàn)一些對術語和定義的不同理解實屬正常現(xiàn)象。期盼我國的標準能適應制造業(yè)發(fā)展的需要。僅供參考。(本文作者中國電科10所 陳正浩)

免責聲明:本文轉載自“actSMTC”,本文僅代表作者個人觀點,不代表薩科微及行業(yè)觀點,只為轉載與分享,支持保護知識產(chǎn)權,轉載請注明原出處及作者,如有侵權請聯(lián)系我們刪除。

友情鏈接:站點地圖 薩科微官方微博 立創(chuàng)商城-薩科微專賣 金航標官網(wǎng) 金航標英文站

Copyright ?2015-2024 深圳薩科微半導體有限公司 版權所有 粵ICP備20017602號-1