服務熱線

0755-83044319

發布時間:2023-02-23作者來源:薩科微瀏覽:1566

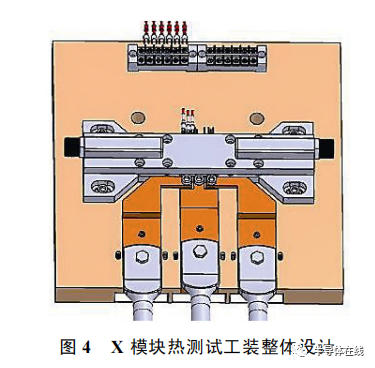

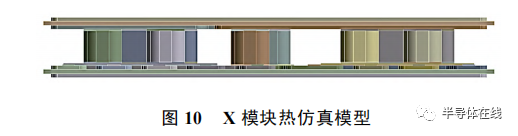

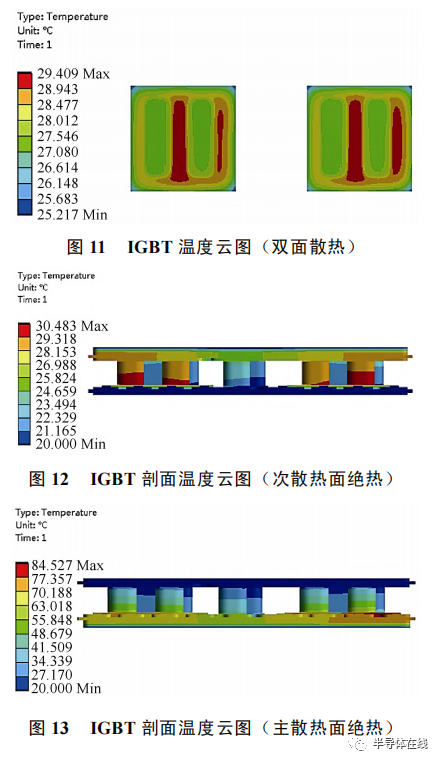

從 X 模塊的結構特點與發熱特性出發,經結構設計、仿真分析與優化,實現高換熱效率散熱器設計:在器件[敏感詞]發熱功率情況下,上、下散熱面溫差在 1℃以內,且進、出水溫差在 2℃以內。X 模塊熱測試工裝整體設計如圖 4 所示。

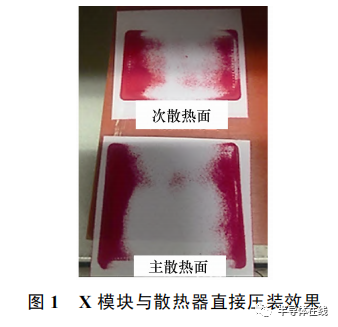

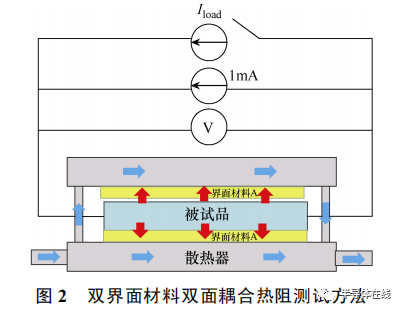

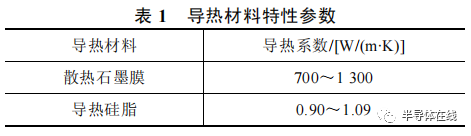

按照雙界面材料熱測試方案,需選定合適的導熱與絕熱材料作為界面,以實現 IGBT 模塊的雙面與單面熱阻抗測試。加入IGBT交流群,加微信:tuoke08。經技術調研,綜合考慮各種材料的物理、化學特性,決定選用散熱石墨膜、導熱硅脂這兩種材料作為 X 模塊的熱阻測試導熱界面材料,其特性參數見表 1。

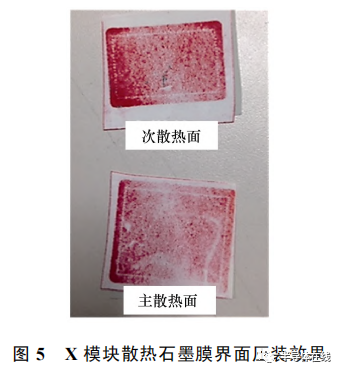

采用散熱石墨膜作為第二界面的壓裝效果如圖5 所示,與圖 1 相比,壓力均勻性得到顯著改善。

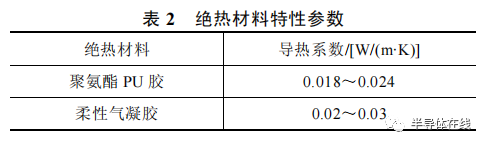

經技術調研,篩選出柔性氣凝膠、聚氨酯 PU膠作為 X 模塊熱測試的備選絕熱界面材料,其特性參數見表 2。

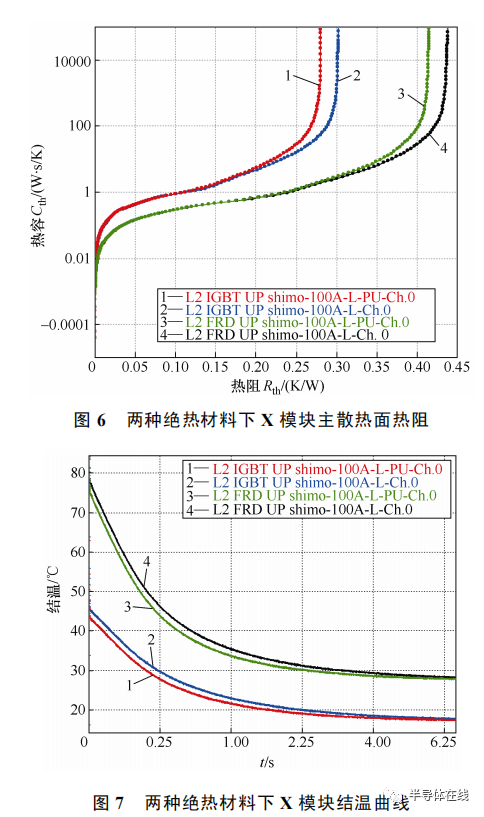

為驗證兩者的實際絕熱性能,用兩種材料分別對次散熱面進行隔熱,導熱材料均采用石墨膜,進行主散熱面的熱阻對比測試,結果如圖 6 和圖 7 所示。圖 6 中曲線 1~4、圖 7 中曲線 1~4 依次為聚氨酯 PU 膠絕熱下的 IGBT 熱阻與結溫數據、氣凝膠絕熱下的 IGBT 熱阻與結溫數據、聚氨酯 PU 膠絕熱下的快速恢復二極管(fast recovery diode, FRD)熱阻與結溫數據、氣凝膠絕熱下的 FRD 熱阻與結溫數據。

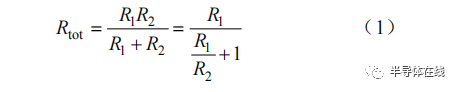

雙面散熱器件散熱路徑為并聯,耦合熱阻計算公式為:

式中:R1為主散熱面熱阻;R2 為次散熱面熱阻。當次散熱面為[敏感詞]絕熱即 R2→∞時,總熱阻 Rtot≈R1,在 R1 保持不變的前提下,材料絕熱性能越差,熱阻R2 越小,總熱阻 Rtot 越小。

對比結果顯示,聚氨酯 PU 膠絕熱下測得的結環熱阻值與[敏感詞]結溫值均低于氣凝膠,表明相同壓裝力矩下,氣凝膠的絕熱能力優于聚氨酯 PU 膠,故選擇氣凝膠作為熱測試的絕熱材料。

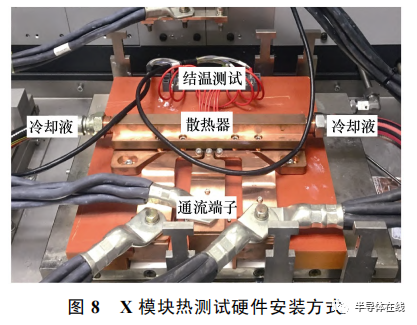

X 模塊雙界面散熱結構熱測試的硬件安裝方式如圖 8 所示。

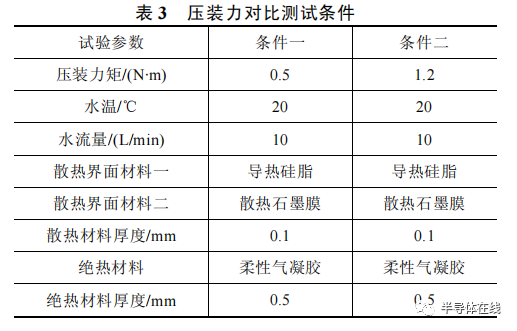

為研究壓裝力矩對 X 模塊結-殼熱阻的影響程度,設計壓裝力對比測試條件見表 3。

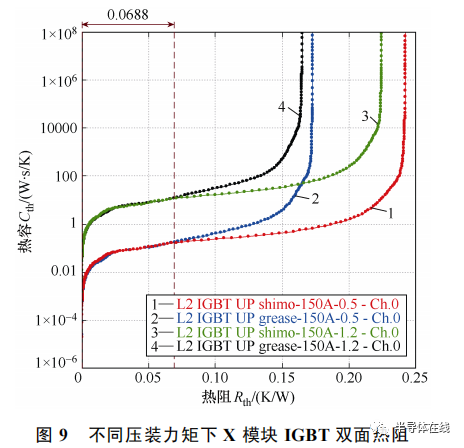

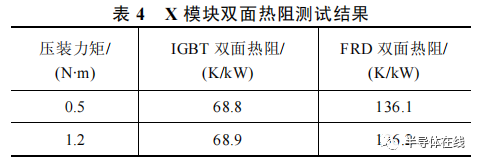

不同壓裝力矩下 X 模塊 IGBT 雙面熱阻如圖 9所示,圖中從曲線 1 和曲線 2 為 0.5N·m 壓裝力矩下的熱阻數據,曲線 3 和曲線 4 為 1.2N·m 壓裝力矩下的熱阻數據。

X 模塊雙面熱阻測試結果見表 4。隨著壓裝力矩增大,X 模塊 IGBT 和 FRD 的器件結環熱阻減小,而結-殼熱阻測試無明顯變化,表明對于雙面散熱IGBT 模塊,不同的壓裝力矩僅影響器件與散熱器的接觸熱阻,對其結-殼熱阻的測試無影響。

基于以上結論,后續測試壓裝力矩均設置為條件一。

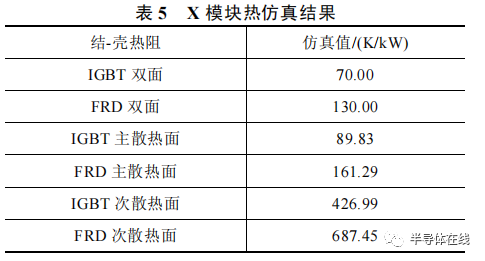

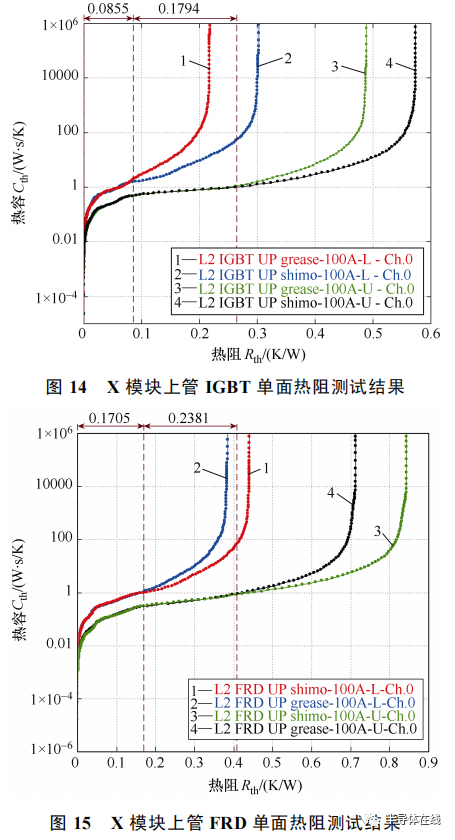

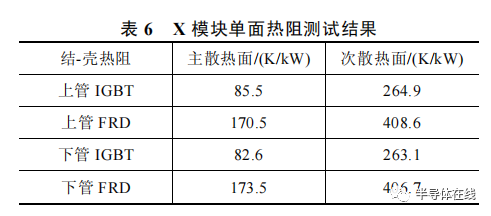

按雙界面材料法分別進行 X 模塊的主、次散熱面的單面熱阻測試,結果如圖 14 和圖 15 所示。

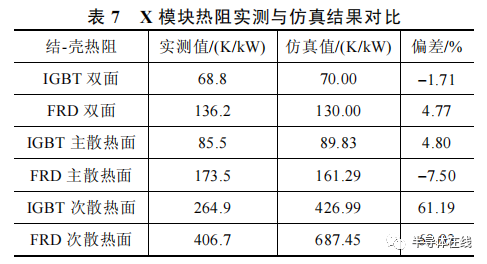

X 模塊熱阻實測與仿真結果對比見表 7。IGBT與 FRD 的雙面熱阻實測值與仿真值偏差均在±5%以內,主散熱面熱阻的實測值與仿真值偏差均在±10%以內,次散熱面熱阻的實測值與仿真值偏差較大,約為 70%。

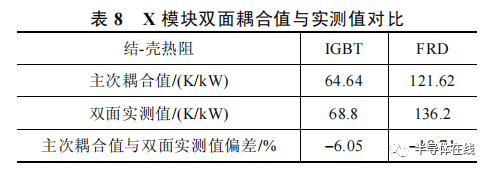

根據式(1)計算的雙面耦合值與實測值對比見表 8。表中 IGBT 的單面實測耦合值與雙面實測值偏差為?6%左右,FRD 的單面實測耦合值與雙面實測值偏差為?10%左右,兩者偏差較大。

由于不存在[敏感詞]隔熱材料,雙面散熱模塊的熱耦合效應無法完全消除。對于次散熱面絕熱工況,由于主散熱面熱阻較小,絕大部分熱量流經無絕熱材料的主散熱面,形成理想的單面散熱,測試值偏差較小;對于主散熱面絕熱工況,由于次散熱面本身熱阻較大,會有部分熱量流經有絕熱材料的主散熱面,耦合效應較大,導致測試值與仿真值的偏差較大。

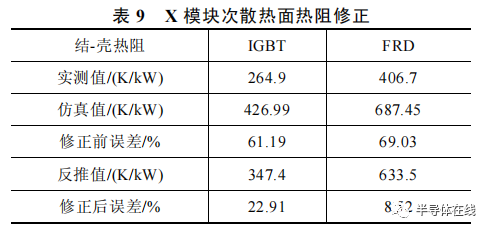

針對次散熱面熱測試中的熱耦合效應,修正方法是采用基于主散熱面與雙面的實測熱阻反推次散熱面熱阻的方式消除耦合效應,修正后的結果見表9,誤差縮小到 25%以內。

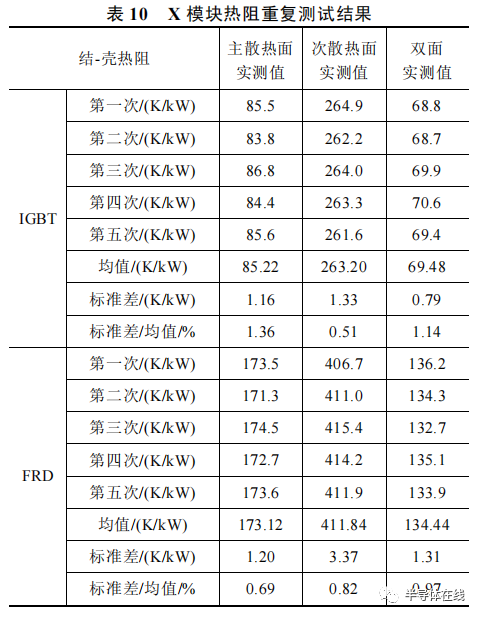

為驗證雙面散熱汽車 IGBT 模塊熱測試方法的可重復性,對 X 模塊進行重復壓裝與熱阻測試,結果見表 10。結果顯示,五次測試結果偏差在±2%以內,表明該熱測試方法具有良好的可重復性與可推廣性。

本文基于熱測試工裝設計、界面材料選型與壓裝方式對比研究,提出了一種適用于雙面散熱汽車IGBT 模塊的雙散熱界面材料熱測試方法,可實現雙面與單面結-殼熱阻測試;對于雙面散熱汽車 IGBT模塊,在一定范圍內的不同壓裝力矩對其結-殼熱阻的測試無影響;雙面熱阻測試方法得到的 IGBT 與FRD 的雙面熱阻實測值與仿真值偏差在±5%以內,單面熱阻實測值與仿真值偏差在±10%以內,該方法可準確實現雙面散熱汽車 IGBT 的熱阻測試,結果具有參考價值;雙面散熱模塊的熱耦合效應無法完全消除,導致單面熱阻實測值與仿真值偏小,可采用根據主散熱面與雙面實測熱阻反推次散熱面熱阻的方式降低耦合效應并修正測試結果;該熱測試方法具有良好的可重復性與可推廣性。

作者:羅哲雄 1,2 周望君 1,2 陸金輝 1,2 董國忠 1,2

1. 株洲中車時代半導體有限公司;2. 新型功率半導體器件國家重點實驗室

說明:轉載僅供參考交流,如有不適請聯系我們,謝謝!

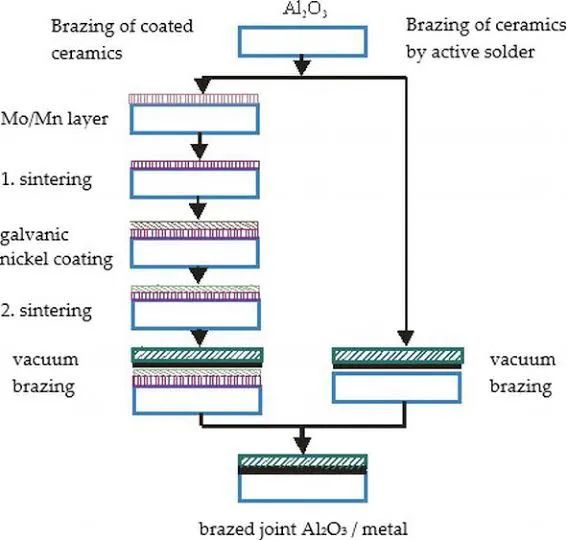

AMB(Active Metal Brazing)

免責聲明:本文采摘自網絡,本文僅代表作者個人觀點,不代表薩科微及行業觀點,只為轉載與分享,支持保護知識產權,轉載請注明原出處及作者,如有侵權請聯系我們刪除。

友情鏈接:站點地圖 薩科微官方微博 立創商城-薩科微專賣 金航標官網 金航標英文站

Copyright ?2015-2024 深圳薩科微半導體有限公司 版權所有 粵ICP備20017602號-1